А.Л. Акуленко, ведущий специалист по продукции АВЕРОН;

А.В. Гурьев, ведущий техник, зуботехническая лаборатория клиники АВЕРОН;

С.В. Варнавский, заместитель главного конструктора, АВЕРОН(Екатеринбург)

.

ЗАМКОВОЕ КРЕПЛЕНИЕ ФРИКЦИОННЫЕ ШТИФТЫ. Изготовление на оборудовании АВЕРОН

В дуговом протезировании все большее распространение находят фрикционные штифты. Существует мнение, что для изготовления замковых креплений данной конструкции требуется специальная дорогостоящая импортная аппаратура. Однако практически все технологические этапы выполняются на отечественном оборудовании АВЕРОН, позволяя не только изготовить качественный дуговой протез, но и существенно снизить его себестоимость.

По полученным слепкам зубных рядов изготавливаются вспомогательная и разборная модели. Модели гипсуются в артикулятор. На опорные зубы из воска моделируются первичные коронки.

Для исследования модели, разметки и фрезерования базово применяем фрезерно-параллелометрическое устройство (ФПУ). Наиболее комфортно выполнять фрезерование на ФПУ 5.0.

Для определения оптимального пути введения протеза используем цифровой измеритель координат (ЦИК): столик, на который устанавливается исследуемая модель, аналогичный столику ФПУ, но с электронным датчиком угла наклона, и пульт с графическим дисплеем, на котором отображаются данные о положении модели, параметрах и режимах работы.

При установке модели на столик наносим на цоколь метки по шлицам фиксаторов для последующей повторной установки. С помощью аналитического стержня ФПУ поочередно определяем длинные оси опорных зубов, запоминая каждое измерение в памяти ЦИК. Текущее положение модели отображается курсором на координатном поле и цифровыми данными дисплея. Для одной модели можно записать в память до 16 измерений.

По запомненным измерениям ЦИК автоматически рассчитывает средний угол наклона длинных осей опорных зубов модели, который и будет оптимальным углом введения протеза. Результат расчета среднего угла сохраняется под выбранным номером модели, отображается на дисплее курсором и цифровыми данными.

Наклоняя столик, добиваемся совмещения на графическом дисплее ЦИК курсоров текущего и расчетного положений модели, фиксируем столик - модель находится в положении среднего угла. Аналогичные действия выполняем при последующих повторных установках модели в запомненное положение. Всего же ЦИК позволяет работать параллельно с 30 моделями.

Для фрезерования по воску используем две фрезы: 0o (Ж0,8…1,0 мм) и 2o: заменяем в манипуляторе ФПУ шпиндель с аналитическим стержнем на наконечник с фрезой 2o и устанавливаем скорость вращения фрезы 3000 об./мин. Применение системы обдува зоны фрезерования дополнительно защищает воск модели от перегрева.

С учетом конструкции протеза фрезеруем посадочные места под лапки протеза на оральной поверхности премоляров и под опорное кольцо на моляре. При фрезеровании необходимо образовать уступ не менее 0,8 мм.

На премолярах, где в дальнейшем планируется устанавливать замки, фрезой 0o на глубину 2/3 диаметра фрезы фрезеруем интерлоки, которые будут выполнять роль направляющих, необходимых для равномерной посадки и исключения баланса протеза на протезном ложе.

После фрезерования к коронкам подгоняем аттачмены. Заготовки выбираются той же конусности, с которой выполнялось фрезерование: 2o. Правильность установки аттачменов определяется с помощью фрезы той же конусности.

Модель под аттачменами изолируем вазелином, аттачмены воском подклеиваем к коронкам. Приливы воска зачищаем скальпелем или шабером соответствующей конусности.

К коронкам подклеиваем литники и снова проверяем плотность посадки на штампик. При зазоре между коронкой и уступом пришеечная зона корректируется с помощью электрошпателя (ЭШ).

Перед запаковкой коронки приклеиваются к балке-депо для равномерного распределения металла в отливке. Восковая композиция взвешивается для определения необходимого количества сплава и подклеивается на основание опоки. Воск обрабатываем жидкостью Picosilk или подобной для лучшей смачиваемости. В строго соблюдаемой пропорции замешивается паковочная масса: сначала вручную, затем в вакуумсмесителе (ВС). Заливку опоки производим на вибростоле (ВБ).

Сначала наносим массу шпателем в труднодоступные для заливки места, затем опоку заливаем целиком, тонкой струйкой. После затвердевания паковочной массы удаляем оснастку.

Перед литьем полученную форму предварительно разогреваем в электромуфельной печи (ЭМП), ориентируясь на рекомендации изготовителя паковочной массы. Прогретая (около 900oС) литейная форма помещается в литейную установку (УЛП), где производится плавка и розлив металла. Перед этим предварительно регулируется положение ложа и балансируется центрифуга под используемые литейную форму, тигель и количество разливаемого металла. Для более качественного результата плавку и литье производим в защитной среде - аргоне.

После отливки и остывания литейную форму распаковываем пневмодолотом (ПД) с последующим удалением остатков паковочной массы с отливки в пескоструйном аппарате (АПО).

При припасовке коронок обрезаем литники и подгоняем коронки. Проверяем посадку коронок на штампики - зазора между уступом и коронкой быть не должно. Жесткость посадки выбирается техником и может варьироваться концентрацией паковочной массы. В лаборатории АВЕРОН посадку выбирают так, что коронка выдерживает два встряхивания, а на третьем - соскакивает со штампика. При слишком жесткой посадке коронка подтачивается изнутри. Копиркой проверяется равномерность прилегания аттачменов к слизистой.

Поверхность коронки обрабатываем под облицовку, толщина стенки должна быть не менее 0,3 мм. Затем обрабатываем все остальные нефрезерованные поверхности коронок.

Для предварительного фрезерования снова устанавливаем модель на столик ЦИК, совмещая метки на цоколе модели со шлицами фиксаторов. Выбираем номер, соответствующий модели, и, наклоняя столик, совмещаем курсоры текущего и расчетного положения на координатном поле ЦИК, затем фиксируем положение столика - модель находится в расчетном положении, том же, что и при фрезеровании по воску. Фрезеруются до появления зеркального блеска и исчезновения раковин все фрезерованные ранее на воске поверхности: интерлоки - фрезой 0o, остальное - фрезой 2o.

Скорость вращения фрез устанавливается 10…15 тыс. об./мин. При меньшей скорости металл лучше заглаживается.

Поверхности коронок под облицовку обрабатываются абразивами в АПО.

При облицовке обжиг проводим в электровакуумной печи с программным управлением (ЭВП).

Облицовка включает этапы:

- оксидирование и дегазация металла;

- пескоструйная обработка;

- нанесение грунта (опака);

- нанесение дентиновых масс с учетом создания глубины и совпадения цвета. После обжига, при необходимости, дентин подтачивается и полируется. Протачиваются фиссуры;

- нанесение глазури. Для придания живости зубу в фиссуры наносятся красители и производится окончательный обжиг.

Коронки отдаются на примерку и изготовление второго слепка. По этому слепку, не вынимая из него коронки, изготавливаем мастер-модель.

Для окончательного фрезерования устанавливаем мастер-модель с надетыми коронками на столик ФПУ. С помощью фрезы 2o определяем путь введения протеза. Наконечник в манипуляторе ФПУ заменяем на шпиндель с устройством переноса. Лапку манипулятора опускаем в нижнее положение и фиксируем. В отверстия пластины устройства переноса максимально близко к коронкам устанавливаем стержни, которые сверху стопорим резиновыми фиксаторами. Фиксируем поворотный механизм шпинделя. Коронки подклеиваем к стержням на быстротвердеющую пластмассу, например Patten Resin.

После отверждения пластмассы коронки по очереди отделяются от модели. Лапка манипулятора расфиксируется и поднимается вверх, где снова фиксируется. Стержни с коронками вынимаются из устройства переноса. Коронки изнутри изолируются, например, вазелином. Внутрь коронок заливается пластмасса, и устанавливаются штифты. Для обеспечения ретенции с гипсом на штифты наносится насечка, или их концы загибаются.

После отверждения пластмассы возвращаем стержни с коронками в устройство переноса. На платформу ФПУ устанавливаем фрезерный цоколь (ФЦ), отверстие для распаковки цоколя предварительно заклеиваем скотчем. Опускаем манипулятор так, чтобы концы штифтов располагались чуть выше кольца фрезерного цоколя. Цоколь заполняется гипсом, лапка манипулятора расфиксируется и опускается до погружения штифтов в гипс. Зафиксировав лапку манипулятора, поднимая и опуская стержни, добиваемся их оптимального расположения по высоте. До полного схватывания гипса шпателем убираем его излишки вокруг аттачменов для удобства фрезерования. После полного застывания гипса проводим окончательное фрезерование коронок: интерлоки и все конические поверхности.

Тщательно полируются все нефрезерованные поверхности коронок. Коронки устанавливаются на мастер-модель.

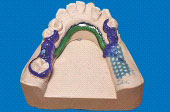

При разметке на мастер-модель наносим контуры будущей дуги, располагая ее примерно на равном от зубов расстоянии. Для разметки мастер-модели (в последующем - и огнеупорной модели) используем только восковой карандаш - графитовый оставит следы на отливке.

На места контакта металла со слизистой для исключения давления протеза на слизистую накладываем и разглаживаем, повторяя анатомическую форму, восковую пленку толщиной 0,3 мм. Под каркас седла, чтобы зарезервировать место под пластмассу, накладываем пленку толщиной 0,5-0,6 мм. В пленке под каркасом седла прорезаем небольшое окно 2х2 мм для проливки металла до слизистой, чтобы иметь точку опоры при заливке пластмассы базиса. Для облегчения последующего копирования линии дуги на огнеупорной модели верхний контур дуги прочерчиваем на воске твердым стилом. Стыки коронок заливаем воском.

Мастер-модель с коронками дублируем силиконом на огнеупорную модель и переносим разметку. Моделируем сам протез: лапки, дуга и седла. Дугу по краям подливаем воском, исключая попадание паковочной массы под дугу. По окончании моделирования восковую модель покрываем лаком.

К самым массивным местам конструкции для лучшего распределения металла подклеиваются литники. Модель запаковывается, и отливается бюгель.

При припасовке протеза обрезаем остатки литников, убираем возможный облой. Поверхность дуги выравниваем со всех сторон.

Поочередно подгоняем посадку протеза на все коронки - для этого в места контакта протеза с коронками наносим окклюзионный спрей, лапку протеза устанавливаем в шлиц коронки и осаживаем эбонитовым молоточком.

Протез снимается с коронки. На внутренней поверхности лапки, окрашенной спреем, останутся следы участков, препятствующих посадке. Эти участки стачиваются. Процедура повторяется до тех пор, пока протез полностью не сядет на коронку - зазора между лапкой и уступом коронки быть не должно. Посадка должна быть достаточно жесткой. Аналогично протез подгоняем к остальным коронкам, обрабатываем все видимые части протеза, на которые не будет нанесена облицовка или базис, до появления равномерного блеска металла, поверхность не должна иметь раковин.

Опорное кольцо протеза обрабатывается с установленной коронкой моляра для выравнивания окклюзионной поверхности - не должно быть уступа между кольцом и коронкой.

При обработке периодически контролируем толщину стенок опорного кольца - она должна оставаться не менее 0,8 мм. Обточенные твердосплавным бором поверхности заглаживаются камнем.

Обработанные поверхности протеза с установленными коронками подвергаются полировке алмазными полирами: цилиндрическим - для дуги, дисковым - для остальных поверхностей.

Окончательная полировка может производиться щеткой с полировальной пастой, но для ускорения процесса и улучшения качества полировки используем аппарат электрохимического полирования (ЭП), предварительно покрыв лаком поверхности, не подлежащие полировке.

Для установки замков мастер-модель с коронками и бюгелем отдается для прожига на искро-эрозионной установке. Прожиг производят прямо на модели с окклюзионной стороны в направлении пути введения протеза. В результате образуются направляющие на матрице и на патрице.

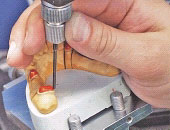

Если такой возможности нет, отверстия сверлят на ФПУ специальными сверлами.

Штифты должны входить в отверстия туго, но от руки, без применения механических приспособлений. Если штифты не входят, нужно уменьшить их диаметр. Для этого лучше всего воспользоваться аппаратом электрохимполировки ЭП - диаметр будет уменьшаться равномерно по длине всего штифта. Обработка ведется короткими интервалами, с проверкой посадки штифтов, до достижения нужной фрикции.

Бюгель с коронками отдается на лазерную сварку. Штифты привариваются к матрице с окклюзионной стороны, далее место сварки закроется облицовкой.

После сварки проверяем, чтобы штифты не выходили за плоскость седла, иначе они будут оказывать давление на слизистую.

На воске моделируем базис протеза. Используются гарнитурные пластмассовые зубы. Из базового компонента слепочной массы, например Speedex, выполняем блокировку бюгеля, закрывающую зубы и базис.

После отверждения извлекаем протез из слепка и удаляем воск пароструйным аппаратом. Зубы подклеиваются к слепку на суперклей. В слепке, в месте самой высокой точки базиса, прорезаем отверстие в форме воронки. Слепок помещаем на мастер-модель и по краям заливаем воском. Через прорезанные отверстия заливаем базисную пластмассу холодного отверждения, например Dreve. Мастер-модель помещаем в полимеризатор (ПМА) для обработки давлением 2 бар при температуре 55…60oС.

После полимеризации удаляем блокировку. Борами для пластмассы удаляем воронки и возможный облой.

Проверяем посадку протеза на мастер-модель, базис полируем на щетке с полировальным порошком. Для придания естественности на искусственные зубы наносим фотополимерные красители и отправляем готовый протез в клинику для наложения в полости рта.

|