Вы

думаете, что Ваша компания недостаточно велика, чтобы реализовать

концепцию "шесть сигма"? Или что у Вас нет достаточных аналитических

познаний в статистике? Или что Ваш продукт или услуги никак не подходят

под положения "шесть сигм"? - Подумайте еще раз.

Все больше и

больше известных в бизнесе людей говорят о том, что новая концепция

"шесть сигма" позволяет достигать отличных результатов в области

обеспечения почти бездефектного производства товаров и услуг. Процесс

"шесть сигм" стал новым мировым стандартом для улучшения качества,

снижения числа дефектов и экономии затрат на качество. Удивительным

также является то, что новая концепция позволила повысить профессионализм

работников и поднять удовленворенность рабочим местом практически

во всех организациях.

"Шесть сигма"

- это метод достижения почти бездефектного производства путем использования

традиционных статистических методов управления качеством. В 80-е

годы на большинстве предприятий решали проблему снижения брака.

В те годы появилась концепция Джурана, которая предполагала постепенный

переход к бездефектному производству. Сегодня, благодаря пяти ступеням

процесса "шести сигма" - процесса улучшения качества, появился новый

стандарт развития предприятий. Реализовать данные стандарты помогают

компьютерные технологии. Именно с появлением простых в использовании

персональных компьютеров стало возможным установить рабочую станцию

по контролю качества практически в каждый цех, обеспечив полную

отслеживаемость свойств продукта на всех стадиях его производства.

Высокие требования к качеству, меньшее число дефектов (даже меньше

допустимого для потребителя уровня) - результат применения компьютерной

обработки статистических данных. Пакет STATISTICA идеально

подходит для того, чтобы влиться в существующую систему контроля

качества на предприятии. Методология "шесть сигма" предусматривает

повсеместное использование статистики и ее законов для анализа данных.

В модулях "Промышленная STATISTICA" реализованы все необходимые

методы.Процесс ловит ошибки до того, как они случаются. В более

общем смысле это строго дисциплинированные усилия компании по постоянному

улучшению в разработке модели, производстве продукта и доставке

его потребителю.

Пять

основных этапов процесса "шесть сигма":

- Определить

приоритетное направление методами идентификации и классификации.

- Измерить

ключевые характеристики продукта и параметры процесса.

- Проанализировать

основные факторы, оказывающие влияние на процесс.

- Провести

улучшение путем внесения корректив в процесс.

- Осуществить

контроль.

Производственный

процесс - это способ преобразования желания потребителя в последовательность

оптимально спланированных задач. Успех всего процесса зависит от

взаимодействия всех стадий. Перечисленные шаги опираются на релаьные

данные о процессе, поэтому они и оказывают большой положительный

эффект в сфере улучшения качества. "Шесть сигма" может снизить число

дефектов до поразительно низкого уровня, поскольку данная концепция

основана на строгом статистическом подходе к каждой стадии производственного

процесса - от обработки сырья до доставки потребителю готовой продукции.

Методы

"шести сигма" изложены подробно в работах Джурана. Корпорация Моторола

пошла дальше - она дала название "шесть сигма" всему процессу. Происхождение

слова "сигма" греческое. Данное понятие широко распространено в

статистике. Обычно под ним понимают стандартное отклонение случайной

величины от ее математического ожидания. На практике используют

отклонение от арифметического среднего. Исходной предпосылкой является

полная случайность отклонений, т.е. отсутствие систематических причин,

приводящих к смещению в ту или иную сторону. В этом случае распределение

отклонений около среднего значения процесса будет хорошо аппроксимироваться

нормальным распределением. Его свойства:

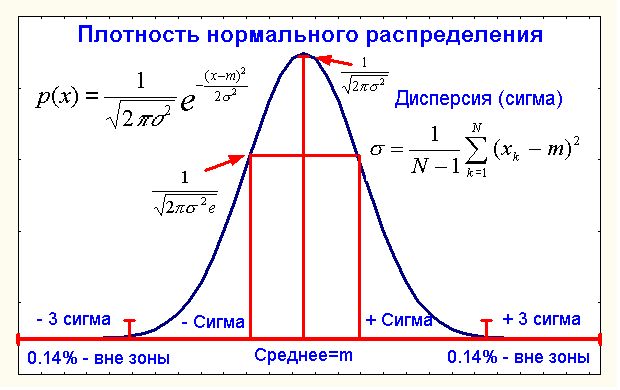

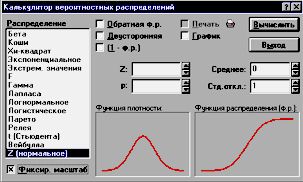

Рис.1.

Свойства нормального распределения

Разброс значений

случайной величины около наиболее вероятного значения характеризуется

дисперсией (или сигмой). Если для процесса установлены некоторые

контрольные пределы, выход значений за которые считается нежелательным

событием, то чем больше сигм процесса умещается в данных контрольных

пределах, тем меньше дефектов будет получаться при производстве.

Отличным показателем является попадание 3-4 сигма в интервал между

средним значением и контрольным пределом. Это означает присутствие

6200 дефектов на миллион деталей. Шесть сигма означает 3.4 деталей

на миллион деталей, что является практически бездефектным производством.

Если удается так модернизировать процесс, то экономия финансовых

ресурсов достигает огромных размеров.

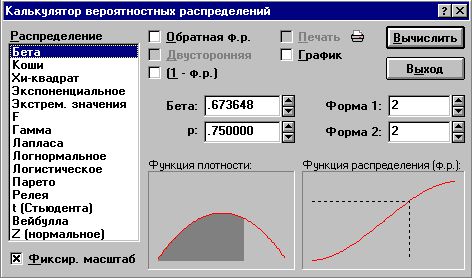

Подсчеты числа

дефектов при различных контрольных пределах достаточно важная задача

- таким образом мы можем грамотно оценить неизбежные потери и привязать

их к финансовым единицам. STATISTICA предоставляет удобное

средство для вероятностных расчетов - "Вероятностный калькулятор".

Долой скучные таблицы, от которых устают глаза! Все известные распределения

доступны нажатием кнопок мыши.

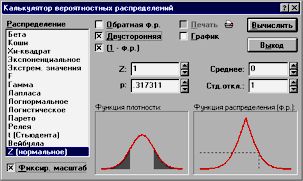

Рис.2.

Калькулятор вероятностных распределений

Пример

расчетов для нормального распределения:

|

Рис.3.

Калькулятор вероятностных распределений: шаг 1

Шаг

1.

Начальные установки.

|

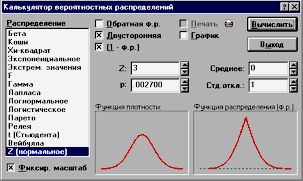

Рис.4.

Калькулятор вероятностных распределений: шаг 2

Шаг

2.

Параметры нормального распределения - нулевое среднее и единичная

дисперсия. Расчет вероятности того, что измерение лежит за

пределами области (- сигма; + сигма). Указываем точку Z=1

и считаем двустороннюю вероятность.

|

|

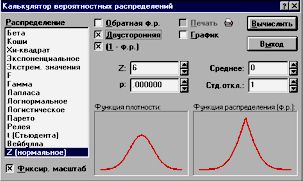

Рис.5.

Калькулятор вероятностных распределений: шаг 3

Шаг

3.

Расчет вероятности попадания измерения в интервал (- 3*сигма;

+ 3*сигма). Указываем Z=3 и считаем двустороннюю вероятность.

|

Рис.6.

Калькулятор вероятностных распределений: шаг 4

Шаг

4.

Расчет вероятности попадания измерения в интервал (- сигма;

+ сигма).

|

Любая

деятельнотсь компании может рассматриваться как кандидат на процесс

"шесть сигма". Это может быть телекоммуникации, полиграфия, дизайн,

производство, инспекция, тестирование и т.д. Концепция применима

и к высокоинтеллектуальныму производству.

Не будем

вводить никого в заблуждение и скажем сразу - модернизация, улучшение,

ориентирование на потребителя требует определенных вложений. Но

данные вложения окупаются за счет дальнейшей экономии за счет бездефектного

производства. В современном мире за счет улучшений в системе управления качеством можно увеличить прибыль на 20-30%.

Приведем

следующие цифры - допустим на производстве каждый дефект обходится

в $1000. Если между контрольными пределами содержится 3 сигма, то

при производстве 1 миллиона деталей в среднем 66 800 из них оказываются

бракованными. Это дает потери в $66 800 000. Много, не правда ли?

Если провести модернизацию процесса так, что между контрольными

пределами попадает 6 сигма, то число бракованных деталей будет 3-4,

что дает расходы всего $3000-4000. Кажеться удивительным, но это

так.

"Шесть сигма"

- это методология эффективного управления ресурсами производства.Значительное

улучшение достигается в области производства однотипных деталей.

Использование статистического подхода к отслеживанию характеристик

процесса, анализ результатов изерений, поиск причин дефектов и скрытых

закономерностей - вот то фундаментальное основание, на котором развивается

так называемое "западное качество".